Допуски и посадки в машиностроении

Содержание:

- Описание основных определений и терминов системы допусков и посадок

- Номинальные размеры и отклонения от них

- Система посадок как способ эффективного сопряжения поверхностей

- Расчет системы посадок и допусков по квалитетам точности

- Особенности расчетов системы допусков и посадок с помощью размерных цепей

- Прямая и обратная задачи в определении системы допусков и посадок

- Способы получения искомой точности начального звена

До великой промышленной революции 18 века каждый механизм изготавливался одним мастером – от начала и до конца. Самыми сложными механизмами в то время были часы, навигационные приборы и замки. Каждая деталь подгонялась к другой индивидуально, в двух часах, вышедших с одной мануфактуры не было двух одинаковых деталей. При ремонте невозможно было вынуть износившуюся деталь и заменить ее новой, так как они не подходили друг к другу. Развитие промышленности и переход от мануфактур к фабрикам привнесло такие понятия, как разделение труда и серийное производство. Появилась необходимость стандартизации, которая позволяла бы изготавливать одинаковые (в определенных пределах) детали в рамках одной фабрики, а еще лучше - в рамках целой отрасли. Стандартные изделия, выпускаемые одной фабрикой, можно было бы использовать на многих предприятиях, а при ремонте можно было бы просто выбросить износившуюся деталь, чтобы заменить ее новой.

Для этого было необходимо создать систему стандартов, которые позволили бы организовать производство с четко определенными требованиями, сначала для каждой фабрики, а затем – для отрасли или всей промышленности в целом. Так появилась инженерная дисциплина, которая называется «основы взаимозаменяемости». Именно там родились такие термины, как допуски, посадки, расчет размерных цепей, а также многое другое.

В процессе обучения многих не раз путали понятия системы допусков и посадок. Попробуем разобраться с этим и понять, для чего они предназначены. Ведь без использования этих понятий невозможно правильное, точное соединение изделий в машиностроении и металлообработке.

Вся система допусков и посадок нацелена на стандартизацию деталей и обеспечение взаимозаменяемости их при сборке или ремонте механизмов и машин различной степени сложности. Для решения этой проблемы все серийно выпускаемые изделия должны быть выполнены с определенной точностью механической обработки. Точность производства деталей определяет система допусков и посадок, разработанная специалистами по стандартизации. Эти параметры всегда присутствуют в чертежах и технических заданиях на обработку. Задача этой статьи – научить правильно читать и понимать чертежи, а не только видеть номинальные габариты детали.

Описание основных определений и терминов системы допусков и посадок

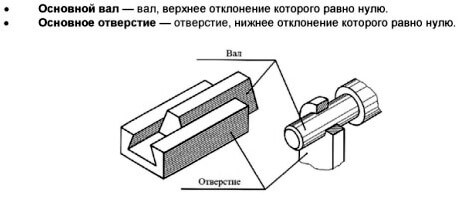

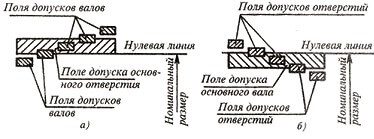

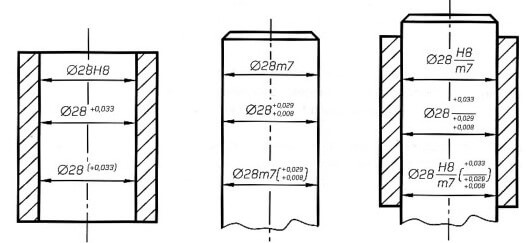

В основе построения системы допусков посадок лежит понятие о системе отверстия (все посадки образуются соединением валов различных параметров с основным отверстием), системе вала (все посадки образуются соединением отверстий различного размера с основным валом).

Различают посадки, допуски размеров и посадок.

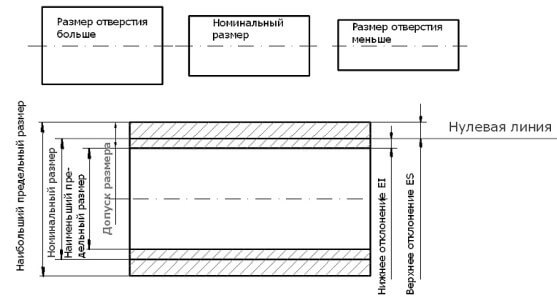

Допуском называют регламентированную область отклонений от номинального размера детали. При отображении на чертеже эта область составляет промежуток между линиями или числами, которые соответствуют верхнему и нижнему пределам отклонения от номинала.

Область допуска описывает не только величину допуска, но также размещение его относительно номинальных парметров детали или поверхности. Размещение области может быть относительно нулевой линии:

• симметричным и асимметричным;

• выше или ниже его;

• со смещением в одну из сторон.

В инженерной графике принято указывать предельные отклонения в миллиметрах над размерной линией после обозначения номинала с учетом их знаков.

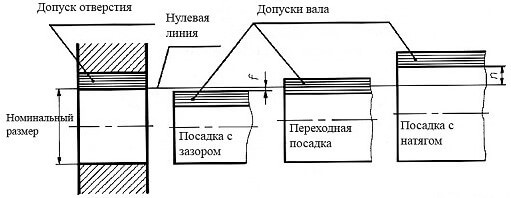

Посадка – параметр, который характеризует соединение изделий. Он определяется величиной получающихся при соединении зазоров или натягов. Все посадки в системе делятся на три основных типа:

• с зазором;

• с натягом;

• переходные.

Допуском посадки считается разность между наибольшим и наименьшим зазором, которые составляют соединение.

Вследствие неизбежного возникновения области рассеяния сопрягаемых деталей от наибольшего до наименьшего значения, возникает рассеяние зазоров, натягов.

Крайние значения зазоров и натягов рассчитываются по формулам. Точность посадки считается более высокой, если колебание зазоров или натягов минимально.

Система допусков и посадок нормирована государственными стандартами:

1. ЕСДП - “Единая система допусков и посадок”.

2. ОНВ - “Основные нормы взаимозаменяемости”.

Первая система применяется при составлении допусков и посадок размеров гладких элементов деталей. Также, она работает для посадок, образуемых соединениями этих деталей.

Система ОНВ регламентирует минимальные и максимальные отклонения и зазоры в резьбовых, конических, шпоночных, шлицевых соединениях. Требования основных норм взаимозаменяемости учитываются при расчетах зубчатых передач.

Допуски и посадки необходимо указывать в технологической документации:

• эскизах;

• чертежах;

• технологических картах и т.п.

Основой всех техпроцессов, при их составлении, служат правильно выбранные допуски и посадки. Осуществление контроля качества деталей в разрезе точности происходит на этапе производства путем проверки соответствия их предельных отклонений от номинальных величин.

Номинальные размеры и отклонения от них

Когда создается деталь, то, прежде всего, формируется точный чертеж с ее номинальными размерами. Однако, на практике невозможно изготовление двух абсолютно точных изделий. Поэтому все они изготавливаются с тем или иным классом точности.

Чем выше этот класс, тем меньше отклонения от номинального габарита. Таким образом, допуск посадки характеризует величину этих отклонений. Он бывает только положительным, хотя размер детали по факту обработки может отличаться от номинального, в большую или в меньшую сторону.

Более точно допуском можно назвать разность между максимальным, минимальным объемом детали при ее механической обработке. Предельные габариты определенны классом точности. Между ними должен находиться размер любой детали из партии. В результате использования мерительного инструмента мы, после воздействия на заготовку, можем установить ее действительный объем.

Принято считать, что, если фактический габарит после обработки находится в пределах допусков, то деталь пригодна к сборке, является технологически годной.

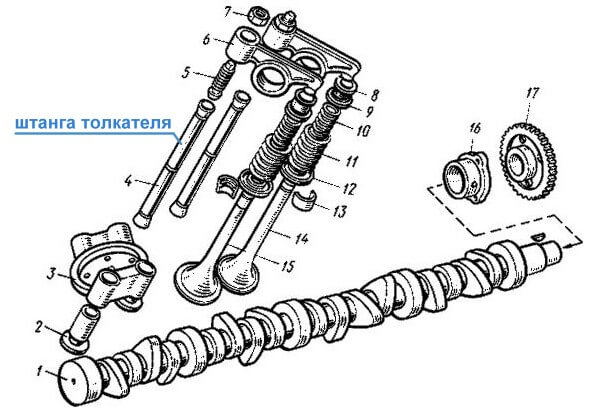

Рассмотрим пример механической обработки «Штанга толкателя».

Данная деталь помогает своевременному открытию и закрытию клапанов ДВС и, при работе под нагрузкой, подвержена выработке. В частности, на головке штанги образуется борозда, которая может способствовать залипанию, заклиниванию клапанов в неправильном положении и,

как следствие, приводить к неправильной работе двигателя. Для ликвидации подобной канавки (выработки) применяется токарная ремонтная операция: «Протачивание штанги толкателя» в пределах минимального значения допуска посадки на механическую обработку.

как следствие, приводить к неправильной работе двигателя. Для ликвидации подобной канавки (выработки) применяется токарная ремонтная операция: «Протачивание штанги толкателя» в пределах минимального значения допуска посадки на механическую обработку.

Задача токаря при выполнении такой операции двояка:

1. Снятие металла, выравнивание поверхности головки штанги.

2. Замеры и выбраковка изделий.

То есть, квалифицированный рабочий должен сначала устранить шероховатость поверхности, после чего проверить соответствие на попадание обработанной поверхности в нижнее поле допуска. Штанга, головка которой попадает в значения нижнего отклонения допуска, считается отремонтированной и готовой к повторному использованию. Те же изделия, которые имеют меньший диаметр после обработки, чем указано в допуске посадки, выбраковываются и идут на переплавку.

Итак, допуск - это модульное значение разницы между граничными отклонениями. Этот параметр системы задает допускаемые границы действительных размеров годных деталей в партии, фиксирует точность изготовления.

Говоря об экономической части понимания значения допуска, следует отметить, что с уменьшением величины отклонений качество изделий возрастает. Однако, стоимость их производства нелинейно увеличивается. Крайне важно, при составлении чертежей, учитывать все условия, при которых будет эксплуатироваться каждая деталь. Формировать при этом такие допуски на мехобрабоку, которые являются необходимыми, достаточными для данных условий. Ведь излишняя точность в классе изготовления детали могут сделать ее применение экономически нецелесообразным.

В вышеприведенном примере почти все штанги толкателей при малом допуске можно было бы забраковать, вместо их восстановления с возвращением на службу.

Система посадок как способ эффективного сопряжения поверхностей

Детали при сборке должны эффективно выполнять свои функции. Для обеспечения их регламентируемого взаимодействия выработана система посадок. В технологических процессах посадкой называют условия соединения деталей, которые определяются величину зазоров между ними или натягов. Посадка описывает степень свободы взаимодействия деталей в паре. Как частный случай, может описывать степень сопротивления их взаимному смещению.

Рассмотрим классический случай с отверстием и валом, работающим в нем. Каждая из деталей имеет свой номинальный размер. Однако, каждая заготовка из партии одинаковых изделий изготавливаются в пределах своих допусков посадок.

Поэтому, при их соединении, возможен зазор, который технологически допустим. Величина такого зазора не может превышать разность допусков на обработку этих изделий. То есть, зазор определенной величины не послужит причиной неправильной работы соединения, а изделие сможет выполнять свои функции без повышенного износа или биения.

Также, возможно соединение вала с отверстием с натягом. Такой тип соединения возможен, когда фактический габарит вала превышает величину отверстия в пределах допусков. Технологически осуществляется запрессовка такого вала в отверстие, при которой гарантируется качественная работа соединения.

На практике часто имеет место переходная посадка. Произвольно соединяя различные изделия из партии, возможно получение зазора между деталями, натяга. Фактически, мы имеем полное или частично перекрытие полей допусков изделий.

Расчет системы посадок и допусков по квалитетам точности

Квалитет – IT представляет собой степень точности, то есть систему допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных параметров.

В ЕСПД классы точности называют для удобства квалитетами. С ростом квалитета точность изготовления понижается вследствие увеличения допуска на ее механическую обработку. Всего насчитывают 19 квалитетов: от 01 до 17.

Существуют специальные сводные таблицы, в которых описано поле допусков по возрастанию номинальных размеров. Считается, что они соответствуют одному уровню точности, определяемому квалитетом, а именно - его порядковым номером.

Для каждого номинального размера допуск посадок для разных квалитетов может быть неодинаков. Он колеблется в зависимости от способов обработки изделий. В ЕСДП наивысшим квалитетом точности считают 01, а допуск квалитета условно обозначают латиницей – IT. После этого обозначения проставляется номер квалитета.

При составлении технической документации, чертежей под словом допуск понимается допуск посадки системы. Рассмотрим подробнее, для каких видов деталей предусмотрены различные квалитеты.

• IT01, IT0, IT1 оценивают точность измерительных приборов с плоскопараллельными поверхностями;

• IT2, IT3, IT4 регламентируют точность гладких калибров-пробок и калибров-скоб;

• 5-й и 6-й квалитеты используют при определении допусков деталей для высокоточных ответственных соединений, таких как шпинделей прецизионного оборудования, подшипников качения, шеек коленвалов и т.п.

• IT7, IT8 считаются самыми массовыми в машиностроении. С помощью этих квалитетов описывают допуски на изготовление размеров деталей ДВС, авто-, авиатранспорта, станков для обработки металла, измерительных приборов и т.д. Считается, что для ответственных соединений деталей в этих отраслях данной степени точности при их изготовлении достаточно и экономически – целесообразно.

• IT9 оценивает точность размеров деталей в полиграфии и тепловозостроении, например, подшипники скольжения неточных валов; при изготовлении сельхозтехники, подъемно-транспортных механизмов, текстильных машин.

• 10-й квалитет используют для описания размеров неответственных соединений при производстве подвижного состава, сельскохозяйственных машин и посадочных мест холостых шкивов на валах.

• IT11 и IT12 используют для регламентирования размеров в литых и штампованных деталях с большими зазорами, которые используются в неответственных соединениях.

• Низшие квалитеты с 13го по 17й применяют для остальных неответственных размеров деталей. Как правило, это не входящие в соединения элементы, в которых допускаются свободные размеры. Они же могут регламентировать межоперационные параметры.

Допуски посадок в квалитетах 5—17 определяют по общей формуле:

1Tq = ai, где:

q — номер квалитета;

а — безразмерный коэффициент, именуемый числом единиц допуска. Устанавливается для каждого квалитета и не зависит от номинального размера;

i — единица допуска (мкм) — множитель, находящийся в функции от номинального размера;

Применяют следующее стандартное правило: заданным квалитетам, интервалам номинальных объемов соответствует значение допуска, которое является постоянным для валов и отверстий.

С 5-го квалитета, допуски посадок с порядковым понижением квалитета увеличиваются на 60%, поскольку используется знаменатель геометрической прогрессии, который равен 1,6. Таким образом, мы имеем десятикратное увеличение допусков посадок через каждые 5 квалитетов.

Особенности расчетов системы допусков и посадок с помощью размерных цепей

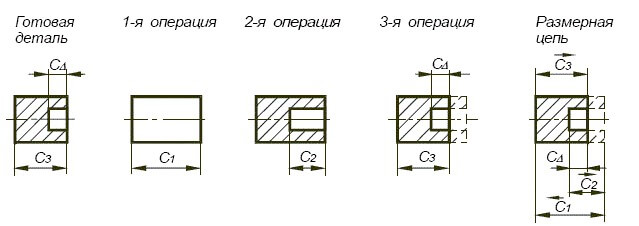

Одним из важнейших моментов при разработке системы допусков и посадок является расчет размерной цепи. Совокупность всех зависимых размеров в конструкции изделия или машины, которые образуют замкнутую цепь и определяют взаимное положение осей или поверхностей, называют размерной цепью. Грамотный анализ необходим для определения оптимального соотношения размеров, которые взаимосвязаны. Подробные геометрические расчеты используют при создании машин, механизмов, приспособлений, приборов. Без них не обойтись на стадии проектирования любого техпроцесса.

В любой определенной замкнутой размерной цепи выбирается некая точка отсчета. Размеры, образующие размерную цепь, не могут назначаться независимо. Параметры хотя бы одного из размеров системы определяются остальными. Определив такое ключевое звено, можно правильно подобрать значение и точность, остальных размеров в цепи.

Каждый из размеров механизма или машины, образующих размерную цепь, именуют звеном. Такими звеньями становятся угловые или линейные параметры изделия:

• промежутки между плоскостями или осями;

• натяги и зазоры;

• диаметральные размеры;

• перекрытия и мертвые ходы;

• отклонения формы, расположения поверхностей.

Каждая размерная цепь имеет одно начальное звено и несколько составляющих звеньев, последнее из которых связано с исходным. За точку отсчета принимается исходное звено, к которому привязывается основное требование точности. В соответствии с техусловиями, качество изделия предопределяет точность его исходного звена.

При сборке изделия исходное звено часто замыкает размерную цепь. Его называют конечным или замыкающим. Оно представляет собой законченный результат изготовления всех остальных звеньев цепи в ходе выполнения последовательных действий.

Остановимся подробнее на звеньях, которые входят в цепь. Они делятся на две группы.

→ Группа увеличивающихся звеньев – ее составляют звенья, с увеличением которых увеличивается конечное звено.

← Группа уменьшающихся звеньев, к которой относят звенья, с убыванием их размера уменьшается замыкающее звено.

Основные рекомендации для проведения размерного анализа можно свести к следующим критериям при нахождении ключевых звеньев:

1. Грамотная постановка задачи, для решения которой производят расчет размерной цепи или группы цепей. Каждая цепь должна содержать не более одного замыкающего или исходного звена.

2. Установка требований к точности изделия для правильного определения исходного звена, которые подразделяются на:

• требования к качеству изделия по точности взаимного расположения сборочных единиц;

• условия собираемости изделий, зависящие от точности взаимной ориентации его деталей, правильного соотношения сборочных размеров и посадок.

Теория размерных цепей помогает решить многочисленные технологические, конструкторские и метрологические задачи. Она является неотъемлемым этапом при производстве и эксплуатации изделий, не говоря уже о конструкторском, предваряющем производство, периоде. На этапе конструкторской разработки устанавливаются кинематические, геометрические связи между размерами. Инженеры-конструкторы производят расчет номиналов их значений, а также возможных отклонений и допусков в размерах звеньев.

В ходе составления нового технологического процесса проводят расчет межоперационных размеров, всех припусков и допусков, посадок. Для него крайне важно произвести:

• обоснование последовательности операций;

• просчет требуемой точности оснастки для изготовления изделий и их сборки;

• разработку технических условий на машины, их составные части;

• определение средств, методов измерений для контролируемых деталей.

Прямая и обратная задачи в определении системы допусков и посадок

Размерные цепи нашли широкое применение при решении прямой и обратной задач по определению системы допусков и посадок. Эти задачи отличает последовательность расчетов, собственно, откуда и происходят их названия. Они взаимосвязаны между собой, а решение одной из них может являться проверкой другой.

Итак, что же из себя представляет прямая задача? По сути, это расчет от определенного теоретически исходного звена. В ходе ее решения определяют номинальные размеры, допуски, посадки и предельные отклонения всех элементов (звеньев) размерной цепи. Причем, расчет ведется от заданных допусков посадок и номиналов исходного звена.

При обратной задаче расчет ведется исходя из значений системы допусков посадок и размеров составляющих звеньев. Процесс позволяет определить номинальный размер, допуск, посадки, предельные отклонения замыкающего звена.

Расчеты размерных цепей рекомендуют производить:

• методом экстремумов, который принимает во внимание только предельные отклонения составляющих звеньев;

• вероятностным методом, который учитывает закон нормального распределения размеров деталей при их изготовлении, случайный характер их сочетания в сборке.

Способы получения искомой точности начального звена

На практике применяются 5 способов необходимой точности начального звена:

- Полная взаимная заменяемость.

- Вероятностный метод.

- Способ селективной сборки.

- Пригонка.

- Регулировка положения относительно друг друга.

Классификация способов получения необходимой точности исходного звена изложена в таблице по стандартизации.

Конструктивные нюансы изделия, его функциональное назначение, стоимость изготовления, сборки, а также другие параметры важно учитывать при выборе способа получения заданной точности исходного или замыкающего звена. Уровень работы квалифицированного специалиста определяется выбором способа достижения точности с определенными параметрами, который позволит максимально сократить эксплуатационные, технологические издержки.

Самым перспективным, хотя не всегда возможным, является способ полной взаимной заменяемости. Необходимо стремиться к тому, чтобы сборка деталей или изделия производилась без подбора, пригонки или регулировки. Идеальный вариант, когда все собранные изделия отвечают всем параметрам взаимной заменяемости, не часто встречается.

Наиболее экономически оправданным во многих случаях является вероятностный метод. Он позволяет определять граничные, а значит более дешевые квалитеты при малом проценте бракованных изделий.

Четкая система допусков и посадок, а также методов их определения, позволяет избежать излишних затрат на всех этапах производства: от проектирования до серийного выпуска готовой продукции.

Автор статьи: зам. генерального директора АО "КоСПАС" по производству А.Ю. Парфенов