Инструмент для фрезерных работ

Основным инструментом при выполнении фрезерных работ по металлу являются, конечно же, фрезы.

По конструкции они делятся на целиковые, составные и сборные.

По конструкции они делятся на целиковые, составные и сборные.

По назначению, форме и расположению зубьев – на концевые, торцевые, дисковые, угловые, грибковые, шпоночные и др.

По материалам – из быстрорежущих сталей и твердых сплавов (вольфрамовых, безвольфрамовых, минералокерамических).

Основным рабочим элементом любой фрезы являются зубья.

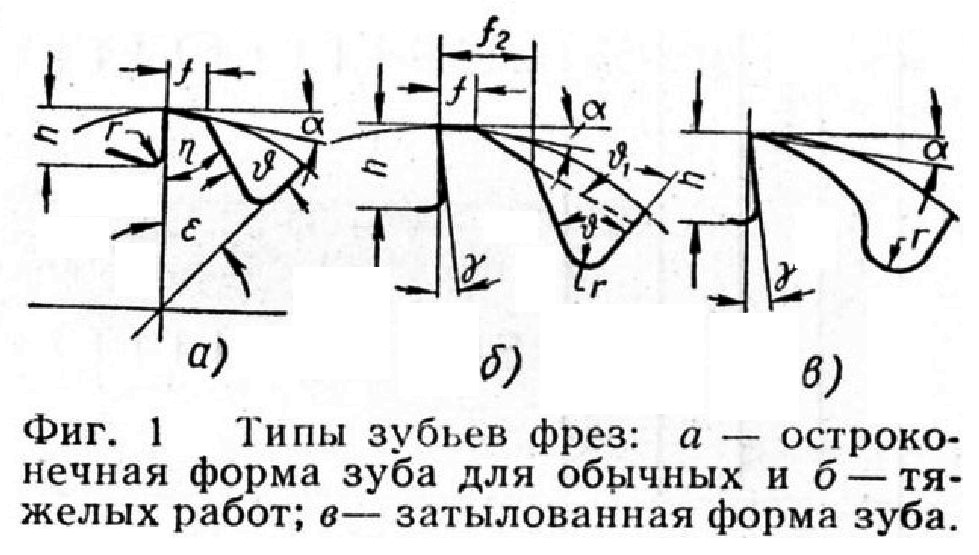

По форме режущих зубьев все фрезы можно разделить на две основные группы: фрезы с остроконечными зубьями, использующиеся для обычных (фиг. 1, а) и тяжелых фрезерных работ (фиг. 1, б) и фрезы с затылованными зубьями (фиг. 1, в), у которых передняя поверхность представляет собой плоскость,

а задняя поверхность имеет форму архимедовой спирали. Такой профиль сохраняется при переточках по передней поверхности и поэтому применяется для заточки фасонных фрез, используемых при выполнении фасонных фрезерных работ.

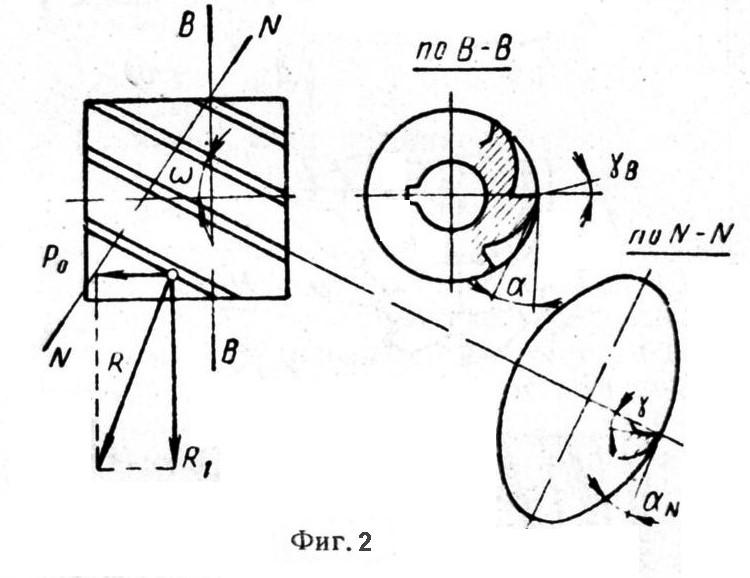

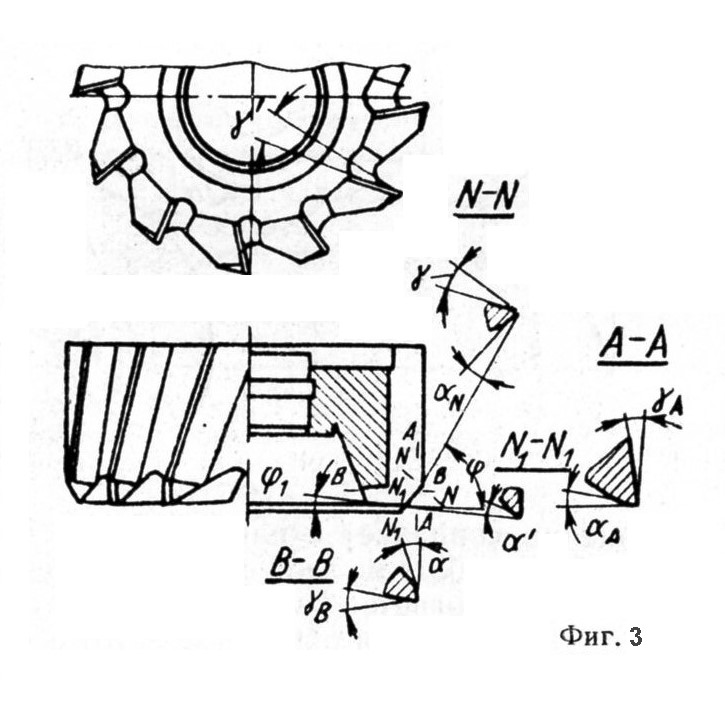

Геометрические параметры цилиндрических (фиг. 2) и торцовых (фиг. 3) фрез.

Основополагающим параметром являются углы главной режущей кромки в плоскости NN, перпендикулярной к режущей кромке: γ — главный передний угол и αN - нормальный задний угол. Другим основополагающим параметром в поперечной плоскости ВВ, перпендикулярной к оси фрезы являются α- главный задний угол и γB - поперечный передний угол. Для удобства замера у торцовых фрез нередко используются углы в продольной плоскости АА, параллельной оси фрезы: γA, αA. Параметры этих четырех углов связаны между собой следующей закономерностью:

tgγ= tgγBsinφ+ tgγAcosφ.

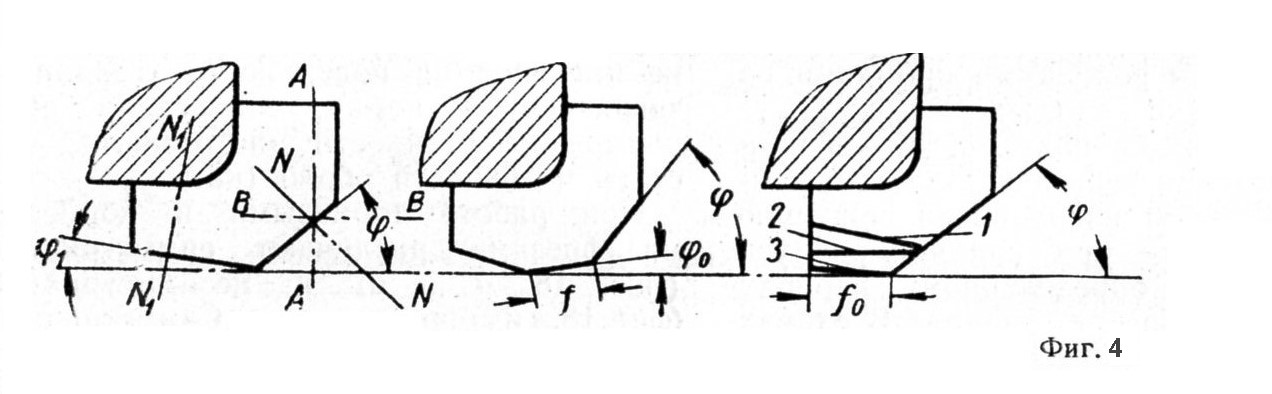

Главный угол в плане φ(фиг. 4) измеряется между проекцией главной режущей кромки на осевую плоскость и направлением подачи фрезерования, при этом величину его выбирают минимальной, обеспечивающей достаточную виброустойчнвость процесса резания при выполнении фрезерных работ.

Для повышения прочности вершины и уменьшения скалываемости у зубьев фрез затачивается дополнительная фаска под углом φ0. Вспомогательный угол в плане φ1 определяет чистоту поверхности в процессе фрезеровки. У торцовых фрез, предназначенных для чистового фрезерования, на зачистных зубьях 2 и 3 затачивается вспомогательная торцовая кромка с углом φ1 = 0° на длине f0 = (4 - 6)s0, которая позволяет понизить шероховатость обрабатываемой поверхности. Угол наклона винтовой канавки ω позволяет создать условия для фрезерования с меньшими ударными нагрузками и вибрациями. Стандартные цилиндрические фрезы по ГОСТ 3752-59 имеют угол наклона ω = 20°. При фрезеровании вязких жаропрочных и титановых сплавов используют фрезы с увеличенным углом наклона ω = 45°- 60°.

Для цилиндрических фрез с винтовыми или наклонными зубьями под углом ω

tg γ= tg γB cos φ

tg αN = tg α / cos φ

Для фасонных фрез

tg αN = tg α cos ε R /r

где ε- угол наклона касательной к профилю в данной точке, г — расстояние этой точки от оси фрезы; R- наибольший радиус фасонного профиля.