Технология фрезерных работ по металлу

Фрезерные работы по металлу являются одним из самых сложных видов металлообработки. В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям. Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси – данная схема и легла в основу фрезы. Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид. Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

Появление обрабатывающих центров с ЧПУ для фрезерных работ и современных CAM– программ существенно упростило работу технолога по созданию техпроцессов фрезерных работ. Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Но для правильного выбора предлагаемых программой параметров и создания эффективной управляющей программы для станка с ЧПУ, технологу по-прежнему необходимо иметь глубокое понимание процессов, происходящих при фрезерной обработке. Он должен ясно представлять как изменение параметров резания или схемы обработки отразится на скорости фрезерования и качестве изготавливаемой детали.

Основные понятия.

Фрезерование (фрезеровка) - это способ обработки плоскостей, пазов, фасонных поверхностей, шлицев, а также любых других поверхностей, отличных от тел вращения, позволяющий получить чистоту поверхности 4—6-го и 3—4-го классов точности.

Процесс резания при фрезеровке характеризуется следующими особенностями:

1. Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

2. Периодически повторяющимся процессом резания режущими кромками по циклу - нагрузка с последующей паузой.

3. Периодически повторяющимся процессом врезании зуба в металл, что приводит к ударной нагрузке на режущую кромку, а также при наличии радиуса скругления к определенному периоду скольжения зуба без процесса резания. В схемах фрезеровки, где удельный вес такого явления велик, это ведет к ухудшению условий работы инструмента и вызывает его повышенный износ.

4. Переменностью нагрузки на режущую кромку за одни цикл резания, обусловленной переменной величиной площади срезаемого слоя: у прямозубых фрез переменной является только толщина среза, а у фрез с винтовым зубом – переменными являются и толщина среза и длина контакта режущей кромки с заготовкой.

Схемы фрезеровки.

При работе цилиндрическими, коническими, дисковыми и фасонными фрезами различают следующие схемы фрезерной работы по металлу:

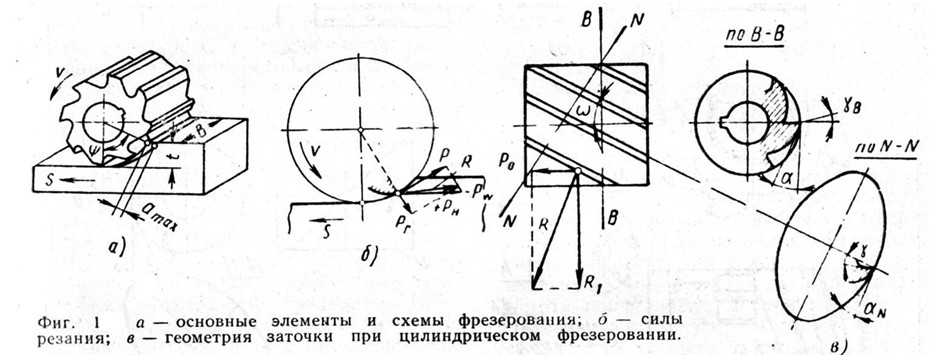

1. Фрезеровка против подачи - встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи. При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем. Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

2. Фрезеровка по направлению подачи – попутное фрезерование, когда направление движения работающих зубьев совпадает с направлением подачи. При работе по этой схеме зуб сразу подвергается максимальной нагрузке. Однако при обработке заготовки, не имеющей на поверхности твердого поверхностного слоя, эта схема дает повышение стойкости инструмента, чистоты и точности обработки.

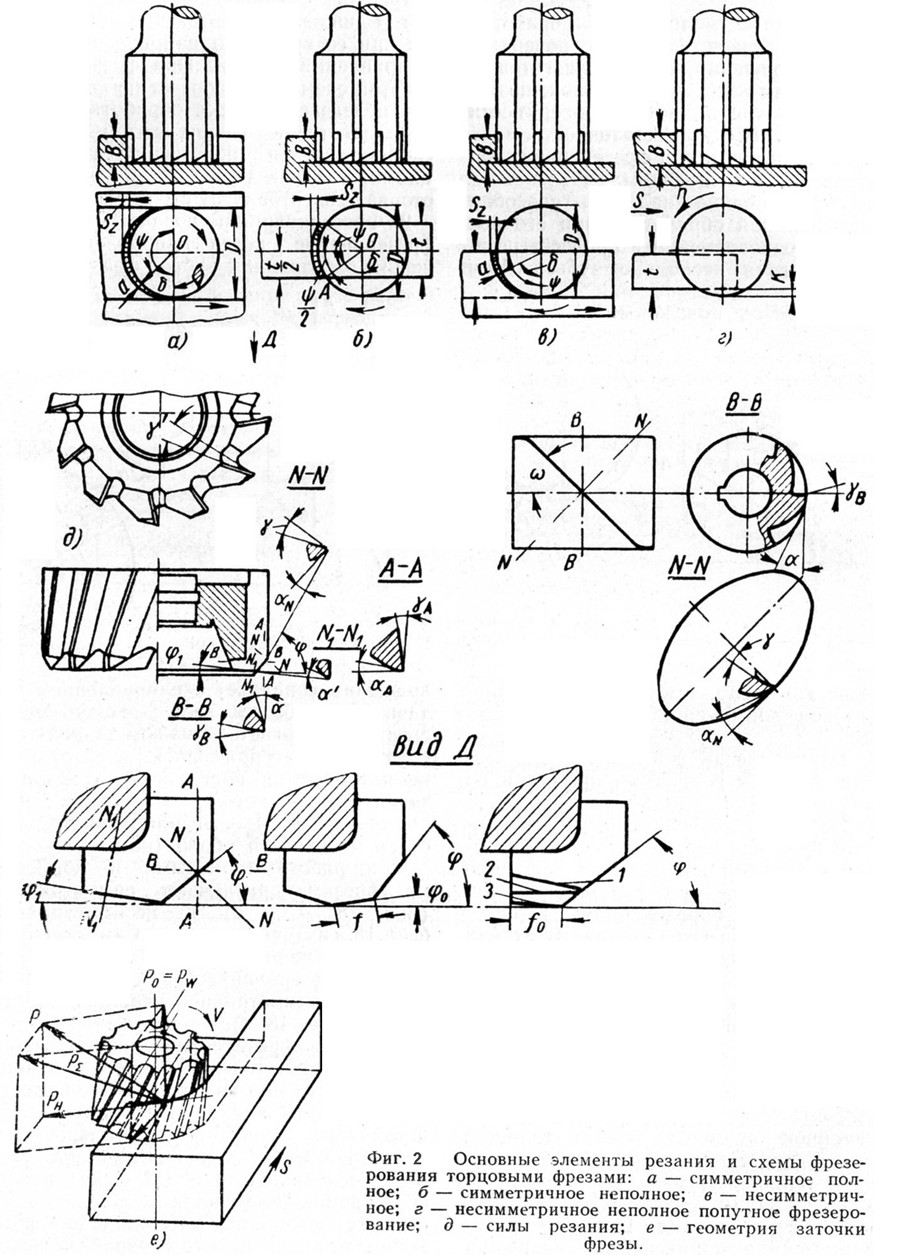

При работе торцовыми и концевыми фрезами необходимо различать симметричную (фиг. 2, а и 6) и несимметричную (фиг. 2, в и г) фрезеровку.

Симметричную фрезеровку разделяют на симметричную полную (фиг. 2, а), когда t = D, и симметричную неполную, когда t < D (фиг. 2, б).

Торцевую фрезеровку жаропрочных и титановых сплавов ведут при наличии высокой жесткости системы по схеме неполного несимметричного попутного фрезерования (фиг. 2. г) при t≤ (0.4 - 0,6) Dи k→ 0. Это обеспечивает плавный выход режущих кромок из металла, уменьшение вибраций, повышение стойкости инструмента и чистоты обработки.

Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

Угол контакта фрезы ψ в град - центральный угол, равный дуге соприкосновения с деталью.

Глубина резания t в мм - величина срезаемого слоя материала, соответствующая длине дуги резания ψ и измеренная в направлении перпендикулярном к обрабатываемой поверхности.

Ширина фрезерования В в мм - ширина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых - равна ширине фрезеруемого паза.

Ширина среза в мм – длина соприкосновения режущей кромки зуба с обрабатываемой деталью. Для цилиндрической прямозубой фрезы b = В, для цилиндрической с винтовым зубом b ≠ В и является переменной величиной.

Толщина среза a в мм - расстояние, измеренное в радиальном направлении, перпендикулярном к поверхности резания, образованное двумя последовательными положениями режущих кромок фрезы. Это величина переменная, максимальное значение которой расположено на угле контакта ψ.

Режимы фрезерования.

Глубина резания t в мм при фрезеровке зависит от припуска на детали, а также от жесткости и мощности станка.

Подача при фрезеровании определяется тремя параметрами:

sz мм/зуб - подачей на один зуб, определяющей величину нагрузки каждого зуба фрезы

в процессе резания;

s0 = sz• z мм/об - подачей на один оборот фрезы;

sm= s0 • n = sz • z • n мм/мин – минутной подачей, определяющей основное технологическое время.

При чистовом фрезеровании, исходя из заданного диаметра фрезы D в мм и глубине резания t в мм, допустимая величина подачи определяется заданной чистотой поверхности:

Значения коэффициентов и показателей степени выбираются из таблиц в зависимости от типа инструмента и свойств материала.

При грубом фрезеровании подача зависит от жесткости и мощности станка и прочности режущей кромки.

Скорость резания при фрезеровании определяют по формуле:

где T – стойкость фрезы, которая является табличным значением.

Значения коэффициентов также являются табличными значениями и зависят от схемы обработки, типа инструмента и обрабатываемого материала.

Сила резания при фрезеровании R раскладывается на две составляющие (фиг. 1, б):

окружную Р в направлении, касательном к траектории движения режущей кромки, и радиальную Р г, направленную по радиусу. Помимо этого ее можно разложить на горизонтальную Рн и вертикальную составляющие Pw, у фрез с винтовыми зубьями имеется еще осевая составляющая Р0; фреза на оправке устанавливается таким образом, чтобы эта сила действовала на шпиндель.

Окружная составляющая наиболее значительна. Ее величину определяют по формуле:

Значение коэффициента Ср, показателей степени хр ур rpqpявляются табличными.

Величина силы Р зависит от величины переднего угла и скорости резания, вида обрабатываемого материала, величины износа инструмента. Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Основное технологическое время Т0 при цилиндрическом и торцовом фрезеровании с продольной и поперечной подачами определяют по формуле:

где sM— минутная подача в мм/мин;

l- длина фрезерования в мм;

l1 - величина врезания в мм

l2 - величина выхода инструмента в мм.